MATERIAŁ ZEWNĘTZNY

Laser w spawalnictwie to nie chwilowa moda, ale realna zmiana w podejściu do łączenia metali. Coraz więcej firm inwestuje w przemysłowe spawarki laserowe, bo tam, gdzie liczy się jakość i tempo, nie ma miejsca na kompromisy. My od lat wykorzystujemy technologię w praktyce – szczególnie w pracy ze stalą nierdzewną 304, czyli jednym z najczęściej używanych materiałów w przemyśle. Dzięki operatorom, którzy wiedzą, jak wykorzystać potencjał wiązki, i nowoczesnemu wyposażeniu, od źródeł światłowodowych po podajnik drutu, jesteśmy w stanie spawać zarówno drobne detale, jak i większe konstrukcje.

- Dlaczego przemysłowe spawanie laserowe daje przewagę?

- Ręczne spawanie laserowe w praktyce

- Stal i aluminium – różne podejścia, jedna technologia

- Co zyskuje klient?

Dlaczego przemysłowe spawanie laserowe daje przewagę?

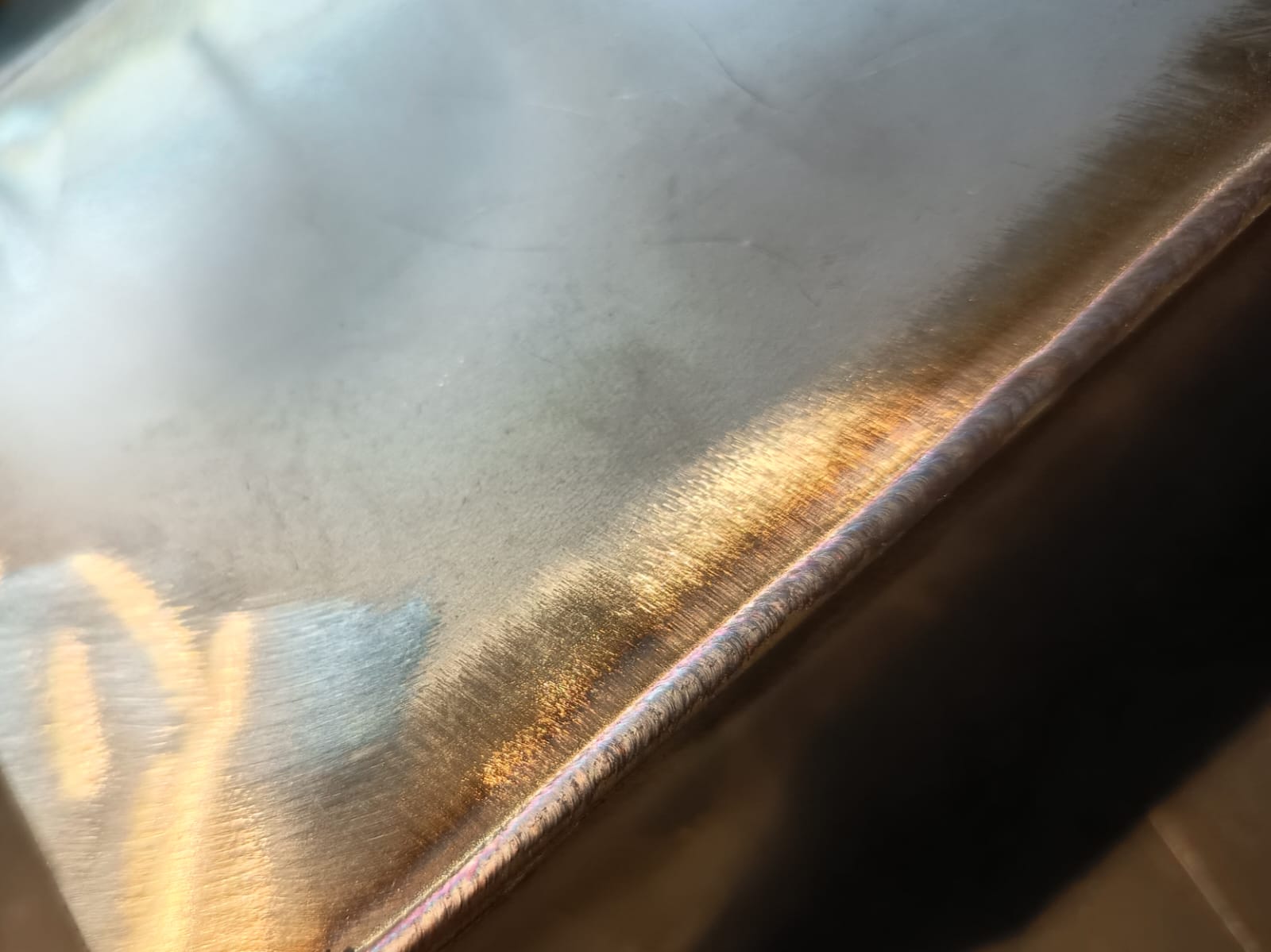

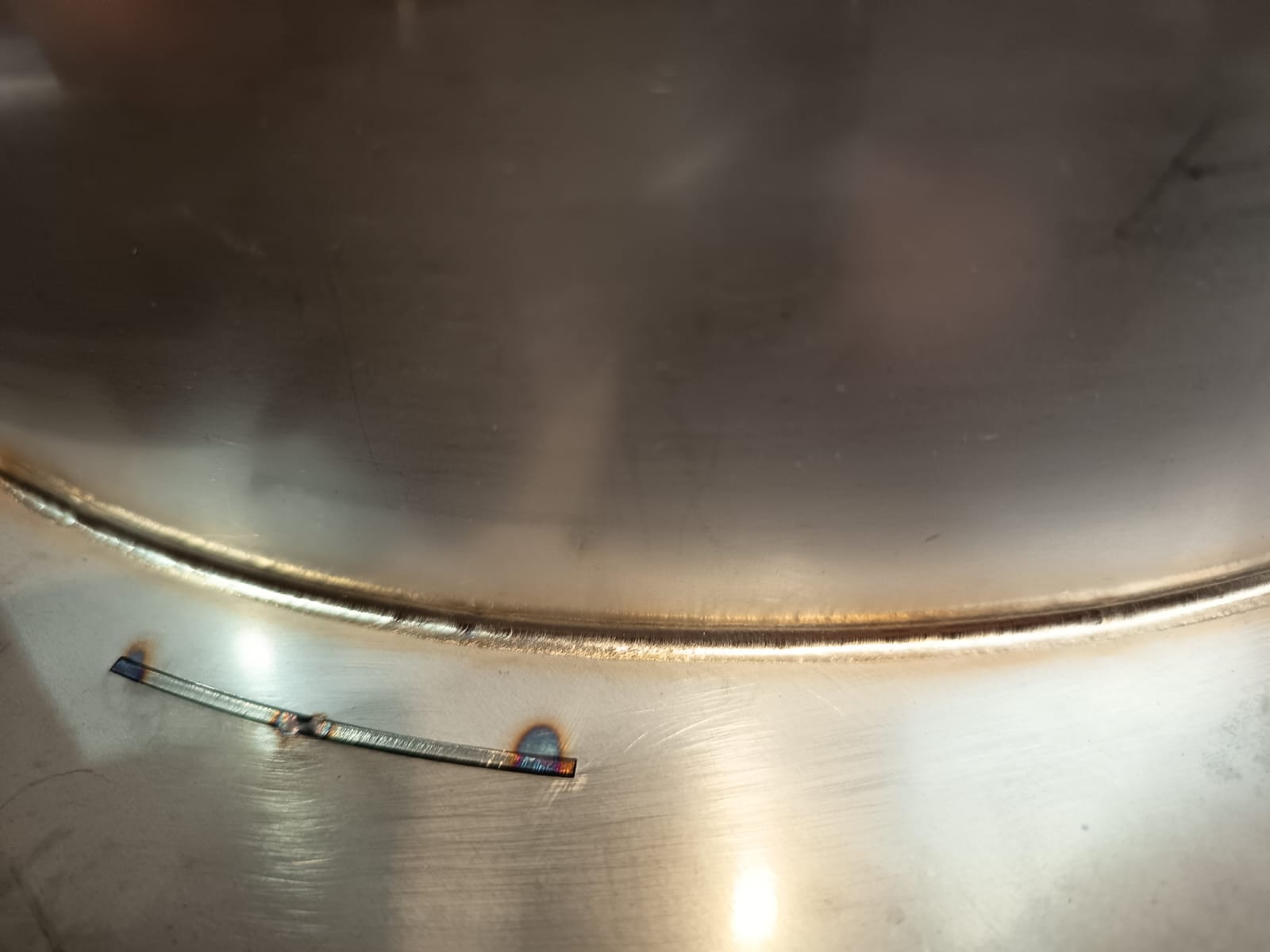

Nie ma sensu porównywać lasera do MIG czy TIG, bo to zupełnie inne podejście do procesu. Spawanie laserowe charakteryzuje się wyjątkową kontrolą nad ilością dostarczanego ciepła, co sprawia, że elementy zachowują swój kształt, a odkształcenia są minimalne. Do tego dochodzi wysoka prędkość spawania – metry spoin wykonuje się w kilka minut. Efekt? Precyzyjne spoiny, które nie wymagają szlifowania i mogą od razu trafić na montaż.

Trzeba też podkreślić inne zalety spawania laserowego:

- możliwość pracy na cienkich blachach bez ich falowania,

- brak konieczności stosowania wielu materiałów eksploatacyjnych,

- elastyczność – ta sama technologia nadaje się do stali, aluminium czy materiałów trudnych jak miedź,

- wytrzymałość – powstają trwałe, powtarzalne spoiny, które przechodzą rygorystyczne testy.

Nie bez powodu spawanie laserowe dla przemysłu to głównie motoryzacja oraz lotnictwo, czyli branże, gdzie każdy detal ma znaczenie i liczy się powtarzalność.

Ręczne spawanie laserowe w praktyce

Z perspektywy operatora, ręcznego spawania laserowego (sprawdź: Spawanie laserowe usługi) nie można traktować jak klasycznej spawarki. To narzędzie bardziej przypomina precyzyjne pióro, którym prowadzi się wiązki laserowej po materiale. Nowoczesne ręczne spawarki laserowe pozwalają dobrać moc, oscylację i gaz tak, by proces odpowiadał wymaganiom projektu.

Na stal nierdzewną 304 o grubości 1–1,5 mm stosuje się zwykle moce rzędu 800–1500 W i prędkość ok. 2 m/min. Przy 3 mm często sięgamy po drutu spawalniczego, a gdy mówimy o grubszych elementach – warto skorzystać z głowicy z automatycznym podajnikiem drutu. To rozwiązanie stabilizuje jeziorko i daje ładniejsze lico spoiny.

Laser świetnie sprawdza się także w przypadku cienkich materiałów – tu każda pomyłka w tradycyjnym procesie kończy się przepaleniem lub falowaniem krawędzi. Dzięki dokładnemu prowadzeniu promienia mamy pełną kontrolę i realną możliwość precyzyjnego łączenia cienkich metali.

Stal i aluminium – różne podejścia, jedna technologia

Stal 304 jest wdzięczna, ale wymaga dopilnowania szczegółów. Stabilny gaz osłonowy i czyste krawędzie to absolutna podstawa. Jeśli pojawią się odbarwienia, stosuje się trawienie i pasywację, zwłaszcza tam, gdzie wymaga tego higiena czy odporność korozyjna.

Spawanie aluminium laserem rządzi się innymi zasadami. Tutaj problemem są tlenki i wysoka refleksyjność. Z tego powodu czyszczenie powierzchni przed procesem to warunek konieczny. Pracuje się na mocach 2–3 kW, często z dodatkiem drutu AlSi5. Hel lub mieszanki Ar/He zwiększają stabilność, a odpowiednia oscylacja pomaga ograniczyć porowatość.

Co zyskuje klient?

Technologia to jedno, ale najważniejsze pytanie brzmi: co z tego ma zamawiający? Krótszy czas realizacji, niższe koszty dzięki braku obróbki końcowej i pewność, że każda partia będzie wyglądała identycznie. W praktyce oznacza to mniej przestojów, lepszą organizację produkcji i detale gotowe od razu do montażu.

Na początku współpracy proponujemy wykonanie próbki. To nie marketing, a realny test parametrów, który pozwala ocenić, jak proces zadziała na konkretnym detalu. Widać wtedy nie tylko jakość lica, ale też prędkość spawania i stabilność procesu.